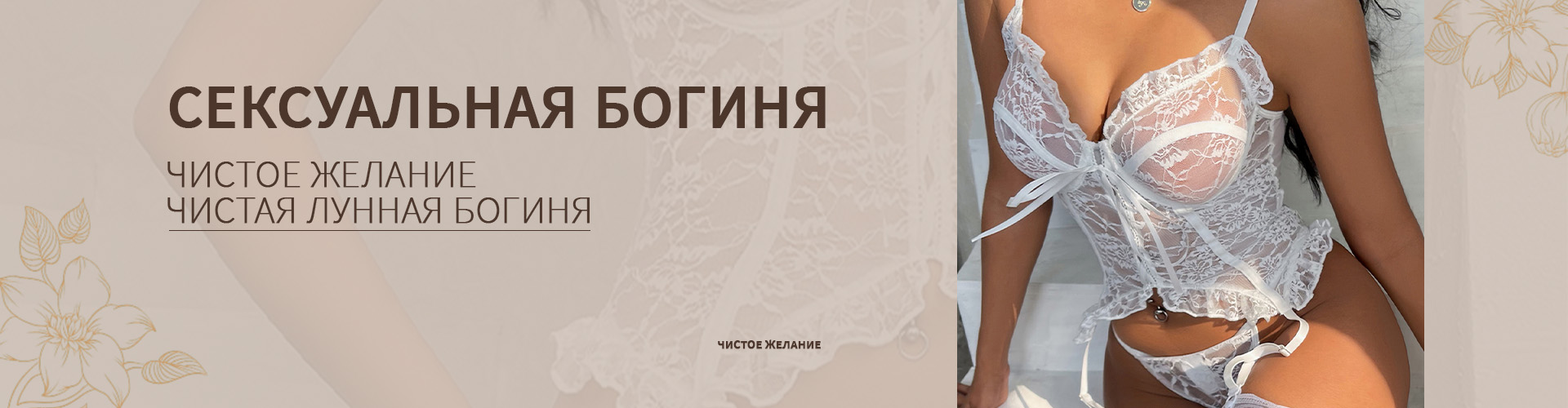

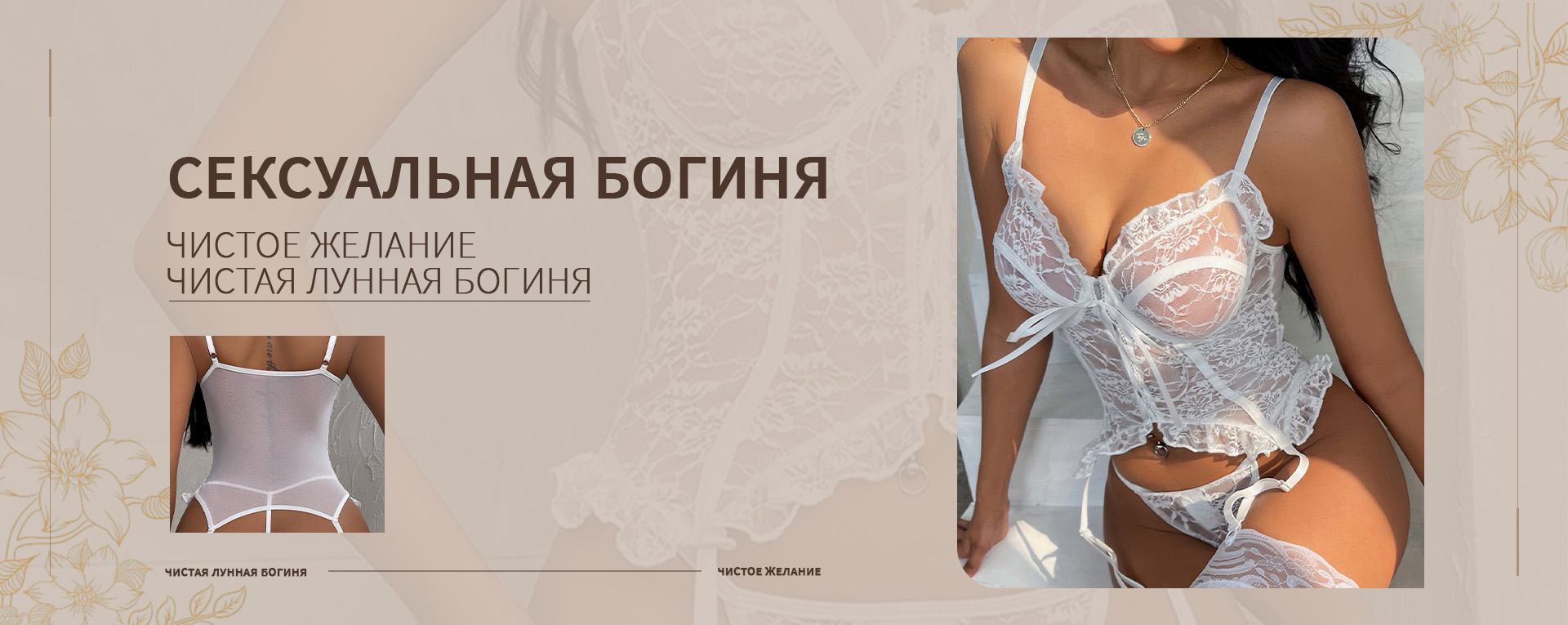

OEM нижнее белье цельное платье

Итак, цельное платье, особенно в контексте OEM нижнего белья. Звучит просто, но на деле – целая палитра сложностей. Часто бренды ищут поставщиков, готовых взять на себя всю цепочку – от разработки до упаковки, но при этом цена должна быть конкурентоспособной. И тут сразу возникает вопрос: как совместить качество, соответствие требованиям клиента и приемлемую стоимость? Мы в ООО Фошань Йийи Одежда занимаемся этим вопросом уже не первый год, и за это время накопилось немало опыта – как успешного, так и… менее успешного. Постараюсь поделиться своими наблюдениями, возможно, кому-то это пригодится.

С чего начать: техническое задание – основа всего

Первый и, пожалуй, самый важный этап – это техническое задание (ТЗ). Не стоит думать, что достаточно просто показать картинку. ТЗ должно быть максимально подробным, с указанием всех параметров: используемых материалов, плотности тканей, цветовой гаммы, фурнитуры, размеров, образцов (если есть), а также особых требований к пошиву и отделке. Непродуманное ТЗ – это прямой путь к переделкам, задержкам в сроках и, как следствие, дополнительным расходам. Мы часто сталкиваемся с ситуацией, когда клиент хочет 'что-то похожее', но не может точно описать, 'что-то' это. Иногда приходится проводить несколько итераций, чтобы дойти до взаимопонимания. Важно понимать, что на этапе ТЗ нужно заложить возможные погрешности и предоставить клиенту несколько вариантов исполнения. Например, выбор ткани может значительно повлиять на внешний вид готового изделия.

Иногда клиенты забывают про сертификацию. Особенно это касается продукции, предназначенной для продажи в Европе или США. Необходимо заранее уточнить, какие сертификаты потребуются и включить их в ТЗ. Пропуск этого этапа может привести к серьезным проблемам с таможней и возврату товара.

Типы используемых материалов и их влияние на готовый продукт

Выбор материала – это не просто вопрос эстетики, это напрямую влияет на комфорт, долговечность и стоимость изделия. Кружево, например, может быть разного качества: от дешевого, быстро изнашивающегося, до высококачественного, с ручной вышивкой. Эластичные ткани требуют особого внимания при пошиве, чтобы обеспечить правильную посадку и свободу движений. При работе с цельным платьем особое внимание стоит уделить деталям – швам, вытачкам, посадке по фигуре. Некачественные швы – это не только эстетический недостаток, но и риск того, что изделие быстро выйдет из строя. Мы сотрудничаем с несколькими поставщиками тканей, предлагая различные варианты по цене и качеству.

Стоит обратить внимание на состав ткани. Натуральные материалы, такие как хлопок или шелк, более комфортны в носке, но могут быть дороже. Синтетические ткани, такие как полиэстер или нейлон, более износостойкие и легко стираются, но могут быть менее приятными на ощупь. Важно учитывать целевую аудиторию и предполагаемое использование изделия при выборе материала. Например, для вечернего платья подойдет кружево или шелк, а для повседневного – хлопок или полиэстер.

Еще один важный момент – обработка ткани. После пошива изделия может быть подвергнуто различным видам обработки – например, утюжке, глажке, тиснению. Неправильная обработка может испортить внешний вид изделия или привести к деформации ткани. Поэтому важно четко прописать требования к обработке ткани в ТЗ.

Контроль качества: не экономить на этом

Контроль качества – это не просто формальность, это залог успешной работы. На каждом этапе производства необходимо проводить контроль качества – от проверки тканей на соответствие ТЗ до финальной инспекции готового изделия. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, проверку швов и фурнитуры. Особое внимание уделяется деталям – неровным швам, торчащим ниткам, дефектам ткани.

В процессе производства мы регулярно проводим промежуточные проверки, чтобы выявить возможные проблемы на ранней стадии. Это позволяет избежать дорогостоящих переделок и задержек в сроках. Если обнаружены дефекты, мы немедленно уведомляем клиента и предлагаем варианты решения проблемы.

Современные технологии позволяют автоматизировать некоторые этапы контроля качества, например, с помощью машинного зрения. Это позволяет повысить точность и скорость контроля качества, а также снизить вероятность человеческих ошибок. Однако, несмотря на развитие технологий, ручной контроль качества по-прежнему остается важным этапом.

Общие ошибки при контроле качества в производстве нижнего белья

Часто возникают ситуации, когда контроль качества проводится небрежно или недостаточно тщательно. Например, не проверяются размеры изделия на соответствие размерной сетке, не проверяется качество швов, не проверяется наличие дефектов ткани. Это приводит к тому, что клиенты недовольны качеством продукции и отказываются от дальнейшего сотрудничества. Иногда бывает и наоборот – слишком строгий контроль качества может привести к задержкам в сроках и увеличению стоимости продукции.

Важно найти баланс между качеством и стоимостью. Не стоит экономить на контроле качества, но и не стоит переусердствовать. Необходимо определить оптимальный уровень контроля качества, который соответствует требованиям клиента и бюджету производства. Мы стараемся выстроить систему контроля качества, которая была бы эффективной и экономичной.

Ключевым моментом является квалификация персонала, занимающегося контролем качества. Они должны быть обучены выявлять различные виды дефектов и уметь правильно оценивать качество продукции. Регулярное обучение и повышение квалификации персонала – это инвестиция в будущее производства.

Решение проблем: когда что-то идет не так

Поверьте, в процессе работы всегда возникают проблемы. Ткань может прийти с дефектом, фурнитура может быть не той, что заказана, пошив может быть выполнен не по ТЗ. Важно уметь быстро и эффективно решать возникающие проблемы. Мы всегда стараемся найти компромиссное решение, которое удовлетворит обе стороны.

Например, если ткань пришла с дефектом, мы связываемся с поставщиком и требуем замены. Если фурнитура не та, что заказана, мы заказываем новую. Если пошив выполнен не по ТЗ, мы отправляем изделие обратно на переработку. Важно действовать быстро и решительно, чтобы не допустить дальнейших задержек в сроках.

Современные системы управления производством позволяют отслеживать все этапы производства и быстро выявлять возможные проблемы. Это позволяет оперативно реагировать на возникающие проблемы и минимизировать их последствия. Мы используем систему управления производством, которая позволяет нам отслеживать все этапы производства и оперативно реагировать на возникающие проблемы.

Реальный случай из практики: устранение несоответствия в партии товара

Недавно у нас возникла ситуация, когда при приемке партии цельных платьев было обнаружено несоответствие цвета ткани указанному в ТЗ. Это потребовало немедленных действий. Мы связались с поставщиком, предоставили фотографии дефектной ткани и потребовали заменить ее на соответствующую. Пока мы ждали новую партию ткани, мы временно приостановили производство, чтобы не допустить дальнейшего выпуска продукции с несоответствующим цветом. Это потребовало дополнительных затрат и задержек в сроках, но мы считаем, что это было оправданным, чтобы избежать проблем с клиентом. В итоге, замена ткани была произведена в кратчайшие сроки, и производство было возобновлено. Этот случай показал нам важность тщательной проверки качества тканей на этапе приемки и необходимость иметь план действий на случай обнаружения дефектов.

В подобных ситуациях критически важны четкая коммуникация с клиентом и поставщиком. Нужно быстро донести информацию о проблеме и предложить варианты решения. Открытость и честность – это залог успешного разрешения конфликта.

Урок этой истории – не стоит экономить на проверке материалов и не нужно полагаться на обещания поставщиков. Лучше потратить немного больше времени и ресурсов на контроль качества, чем потом столкнуться с серьезными проблемами и потерей репутации.

Будущее OEM нижнего белья: тренды и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цельные чулки

- Поставщики глянцевого нижнего белья из Китая

- Ведущий покупатель подарочного нижнего белья

- OEM ночное белье

- Производители нижнего белья с регулируемыми бретелями

- Производители женского нижнего белья без бюстгальтера

- Топ покупателей трусов с открытой промежностью

- Поставщики Длинные подъюбники для нижнего белья

- Китайские производители сексуальных трусиков

- Ведущие покупатели дешевых немарких моделей