Фабрики немаркого дизайна

Что ж, если честно, когда слышу фразу фабрики немаркого дизайна, у меня в голове сразу возникает картинка – креативные студии, модные концепции, прорывные технологии. И все это с золотой серединой, как будто кто-то умело сбалансировал художественное видение и производственный процесс. Но реальность часто оказывается гораздо… прозаичнее. Зачастую это не столько про ?немаркость?, сколько про эффективность и, да, про отход от общепринятых стандартов. Попытаюсь поделиться опытом, а то застрял на этом вопросе уже не первый год. Говорить о 'дизайне' здесь, конечно, не совсем корректно, скорее – про индивидуальные решения и способы реализации, которые сложно уложить в рамки стандартных шаблонов.

Что скрывается за термином?

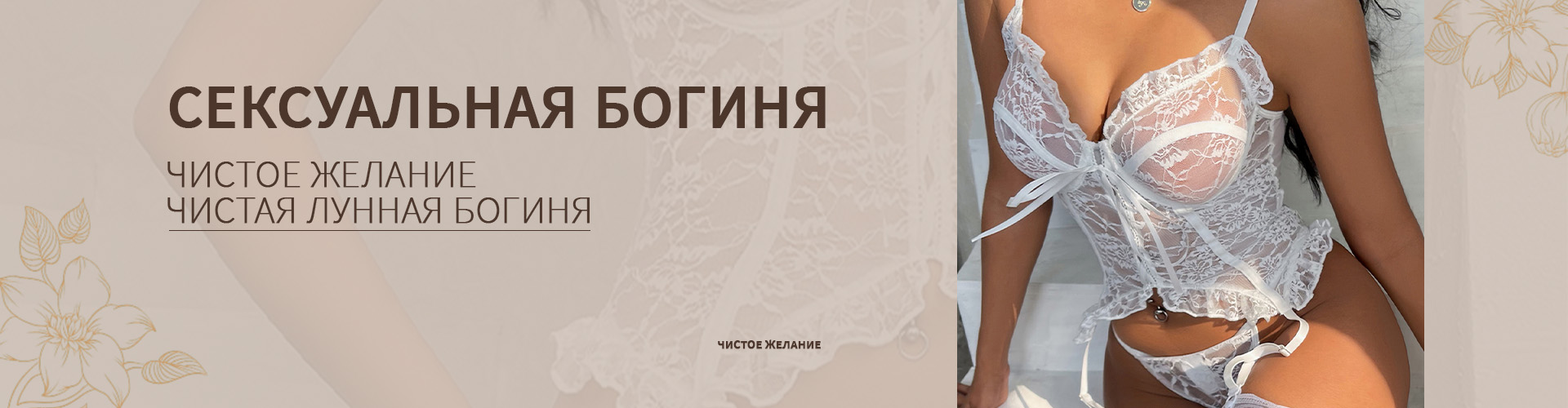

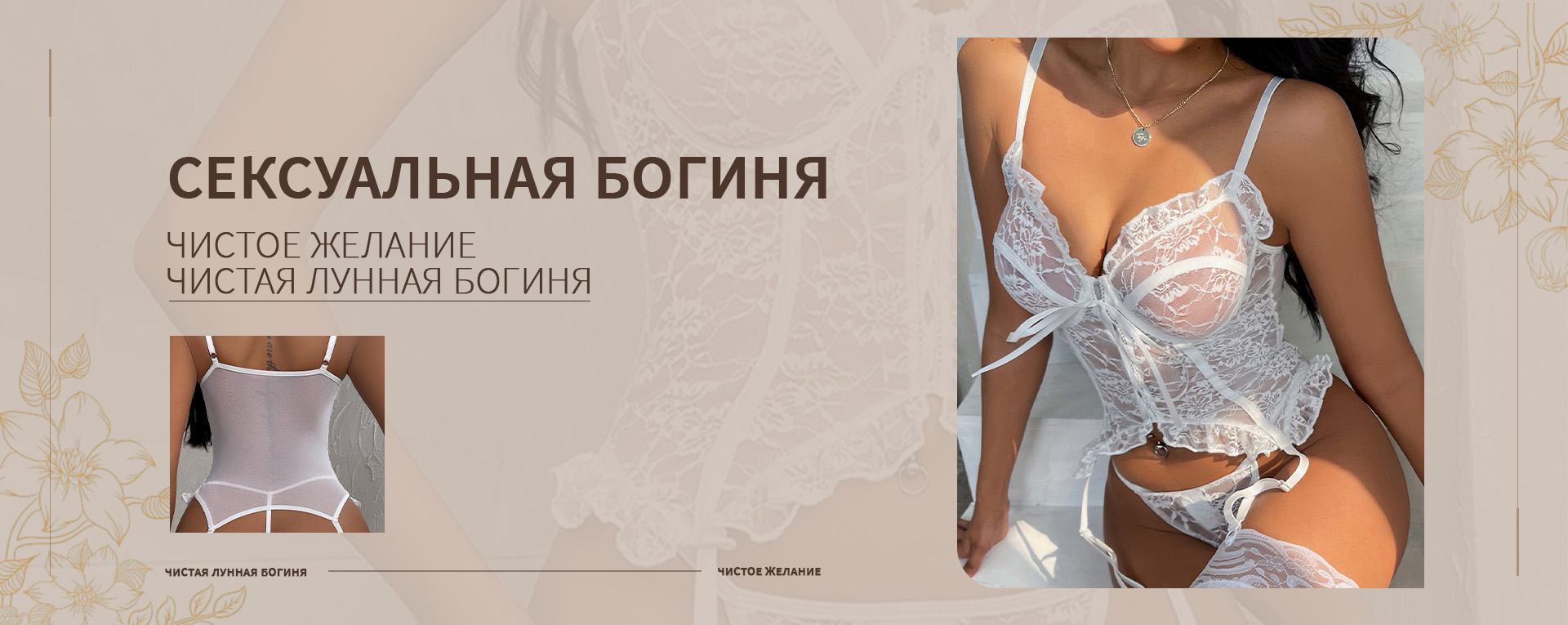

Начнем с определения. Что мы подразумеваем под фабрикой немаркого дизайна? Это не обязательно роскошные ателье с шелковыми выкройками. Скорее, это производственные мощности, способные адаптироваться к нестандартным заказам, принимать вызовы, которые не поддаются массовому производству. Речь идет о компаниях, которые способны реализовать проекты, требующие высокой степени индивидуализации – будь то специфические материалы, сложные конструктивные особенности, или, как в нашем случае, тематические костюмы для различных мероприятий. Они не боятся экспериментировать, искать альтернативные решения, ориентируются на конкретные потребности заказчика, а не на универсальные решения. И это, на мой взгляд, очень важный момент. Часто стандартные фабрики просто не готовы к такому уровню гибкости.

Насколько я понимаю, этот тренд – прямая реакция на желание потребителей получить что-то уникальное. Массовое производство устаревает, и на смену ему приходит индивидуализация. И это не просто модный запрос, это реальная потребность. Люди хотят быть особенными, выделяться из толпы. И когда речь идет о тематическом белье, костюмах, одежде для выступлений, этого желание особенно сильно выражено. К тому же, рынок постоянно меняется, и что-то, бывшее актуальным вчера, сегодня может быть невостребованным. Поэтому гибкость и способность быстро адаптироваться к новым требованиям – ключевой фактор успеха для фабрик немаркого дизайна.

Первые шаги: Оценка возможностей

Начать с этого типа производства сложно. Первый этап – тщательная оценка собственных ресурсов. Недостаточно просто заявить о своей готовности к нестандартным заказам. Необходимо иметь команду, способную решать сложные технические задачи, доступ к разнообразным материалам и фурнитуре, а также развитую систему контроля качества. На практике, часто приходится расширять свой ассортимент, привлекать новых специалистов, инвестировать в новое оборудование. Мы, например, в начале пути столкнулись с огромными трудностями в поиске поставщиков специализированных тканей и фурнитуры. Пришлось проводить длительные переговоры, заключать долгосрочные контракты, искать альтернативные источники.

Кроме того, важно разработать эффективную систему управления проектами. Нестандартные заказы – это всегда больше неопределенности, больше рисков. Необходимо четко определять сроки, бюджет, объем работ, и постоянно контролировать их выполнение. Мы использовали Agile-методологии, чтобы быстрее реагировать на изменения в требованиях заказчика. Это позволило нам избежать многих ошибок и обеспечить более высокое качество работы.

Еще один важный момент – поиск надежных партнеров. Это могут быть поставщики, дизайнеры, маркетологи, логистические компании. Взаимовыгодное сотрудничество с такими партнерами позволяет расширить свой бизнес, увеличить эффективность производства и снизить риски. Кстати, ООО Фошань Йийи Одежда активно работает с различными поставщиками, что позволяет им предлагать широкий ассортимент продукции и быстро реагировать на изменения в спросе. Их сайт https://www.yiyi11.ru – хороший пример платформы для поиска и заказа специализированной одежды.

Технологии и материалы

Здесь опять же, все зависит от конкретного продукта. Для фабрик немаркого дизайна актуальны технологии, позволяющие быстро и точно воспроизводить сложные детали, использовать разнообразные материалы, создавать уникальные эффекты. Например, 3D-печать позволяет создавать экспериментальные конструкции, которые не возможно изготовить традиционными методами. В нашем случае, мы использовали технологию лазерной резки для изготовления сложных декоративных элементов. Это позволило нам достичь высокой точности и качества.

Выбор материалов также определяет возможности производства. Для немаркого дизайна часто используют нестандартные ткани, декоративные элементы, фурнитуру, которые не доступны массовому производству. Например, мы использовали шелк с ручной вышивкой, кружево с аппликациями, и различные виды декоративной фурнитуры. При выборе материалов важно учитывать не только их эстетические качества, но и их практические свойства – прочность, износостойкость, удобство в уходе. В этой сфере, порой, нужно порой искать решения за рубежом.

И, конечно, не стоит забывать об экологичности. В современном мире все больше важность придается использованию экологически чистых материалов и технологий. Потребители все более требовательны к экологической безопасности продукции, и компании, которые игнорируют этот тренд, рискуют потерять свой рыночный потенциал.

Проблемы и решения

Не все так просто, как кажется. Производство немаркого дизайна сопряжено с множеством проблем. Одна из главных – это высокая стоимость производства. Индивидуальный подход требует больше времени, больше трудозатрат, больше ресурсов. Поэтому цены на такие продукты обычно выше, чем на массовые товары. Как справиться с этой проблемой? Оптимизировать производственные процессы, использовать автоматизированное оборудование, найти более эффективных поставщиков.

Другая проблема – это сложность контроля качества. При производстве небольших серий товаров риск ошибок гораздо выше, чем при массовом производстве. Поэтому необходимо разработать строгую систему контроля качества, включающую в себя проверку качества материалов, контроль качества производственных процессов, и окончательную проверку готовой продукции. Мы использова

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики эротической одежды

- Цены на халаты и ночные сорочки

- Производители женского нижнего белья с подъюбниками

- Поставщики спортивного белья

- Фабрики мужского нижнего белья в Китае

- Поставщики готического нижнего белья

- Поставщики Без спины

- Дешевые комплекты для пар

- Цены на нижнее белье plus size

- Ведущие покупатели немарких моделей